第7回:「アルミクラッド材」と熱交換器のお話

2022.1.28

元デンソー認定プロフェッショナル

夢双造研究所 大原敏夫

(㈱最上インクス 技術アドバイザー)

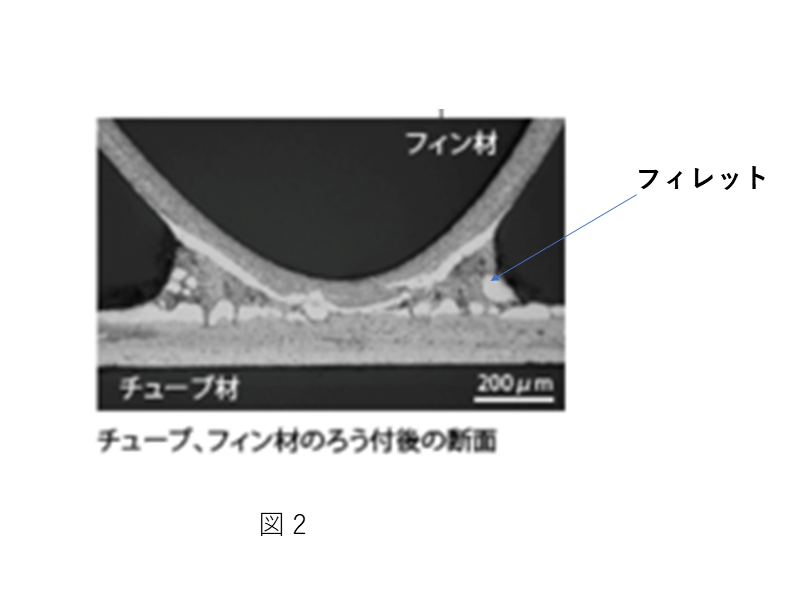

まずは簡単にアルミクラッド材の製造方法をご紹介いたします。

図1の左絵のように圧延前のアルミブロックを製作します。その際の厚さは40センチメートル、長さは10メートル近くにもなります。このブロックを熱間圧延や冷間圧延などの工程を経て、最終的に熱交換器の使用材料である40ミクロンのフィン材や200ミクロンのチューブ材に使用されるアルミクラッド材になります。

これら薄肉材料には欠陥は許されませんので、高速で流れながら同時に検査もされていきます。

注目していただきたいのは、単層ではなく3層になっている点です。もちろん2層の場合もあります。

この例の場合は、中央にアルミニウムの芯材、そして両面にアルミニウムのろう材が積層されています。芯材の融点(溶ける温度)に比べ、ろう材の融点は30~40℃低くなるように材料組成が工夫されています。

そのような工夫の結果、フィンやチューブ、タンク、プレートなどを組み合わせて熱交換器が組み立てられ、炉の中で550~600℃近くに加熱された時、ろう材部分だけが溶け出して、接合部を埋めて接合がされるわけです。

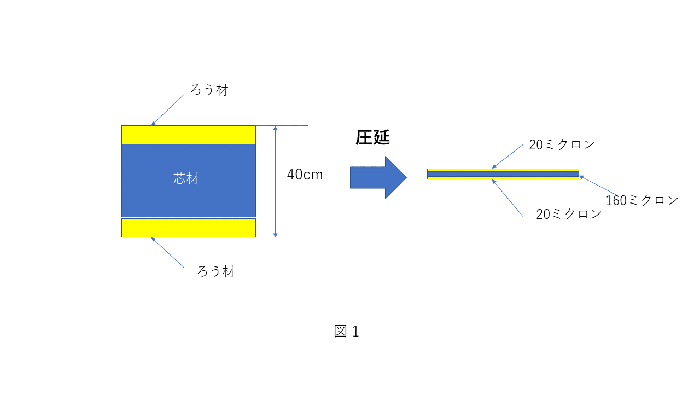

図2はフィンとチューブの接合状態の一般に情報公開されている写真です。

谷部に充填されるろう材をフィレットと呼びます。このフィレットの出来具合が熱交換器の性能や強度を支配します。フィレットが小さいとチューブからフィンへの熱移動が小さくなり、熱交換性能は低下します。

またフィレットが小さいと、コンデンサやラジエータなどの車体取り付け製品の場合には耐振性能が低下する危険も出てきます。それ以外でもチューブを形成する部分のフィレットが小さいと、冷媒の漏れに繋がる危険もあります。

このようにフィレットの形成は熱交換器にとって極めて重要な指標となります。接合時にフィレットの流れを支配するのは、温度や炉の雰囲気(酸素濃度など)とろう材の組成になります。

次回はアルミニウムの板材、特にチューブの板厚がわずか0.2mmで何故15年以上耐食性を持ち続けられるのかについて、二話にわたってお話しさせていただきます。