フォームからのお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

採用実績

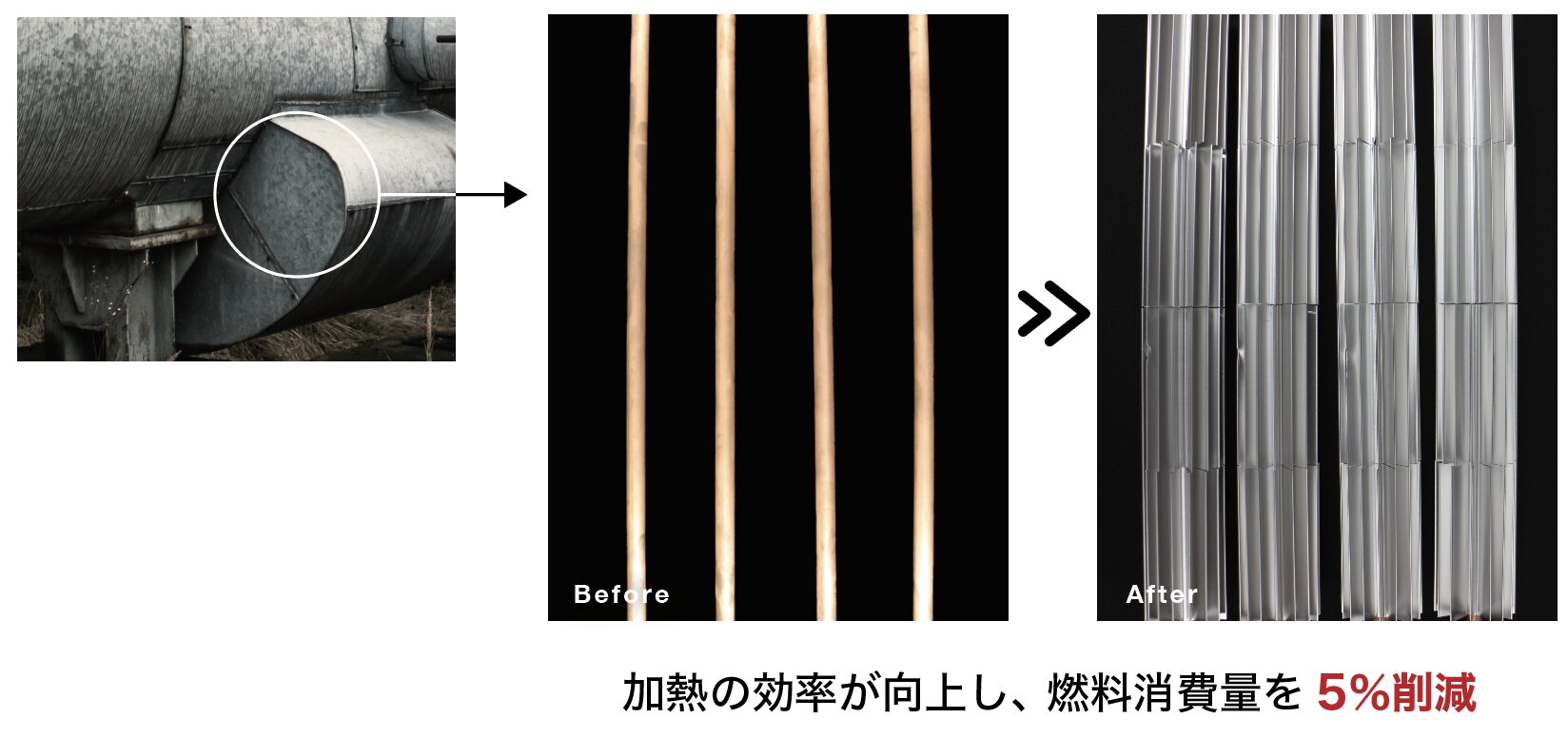

ある食品加工メーカー様では、焙煎装置のヒーターにバーナーを使用し、火炎を伝熱管内部に通すことで遠赤外線加熱を行っていました。しかし運用を重ねる中で、熱交換効率が十分でない部分があり、燃焼時に発生した熱が装置外に排熱として多く逃げてしまう点が大きな課題でした。この排熱ロスにより燃料消費量が増え、ランニングコストの上昇が避けられない状況となっていました。装置全体を最新型に更新すれば熱効率は改善できますが、その場合多額の投資が必要となるうえ、既設ラインの停止や工事期間も課題となります。お客様としては、生産のダウンタイムを極力避けつつ、既存の焙煎設備を有効活用したまま燃料消費量を抑えられる方法を模索されていました。限られた予算内で、運用コストを低減しながらも設備の加熱効率を向上させる現実的な改善策が求められていたのです。

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。