技術コラム

第4回:「自動車用熱交換器」の高性能、小型/軽量化手法のご紹介

2021.12.14

元デンソー認定プロフェッショナル

夢双造研究所 大原敏夫

(㈱最上インクス 技術アドバイザー)

今回のコラムは『熱交換器の高性能、小型/軽量化の手法』についてお話させていただきます。

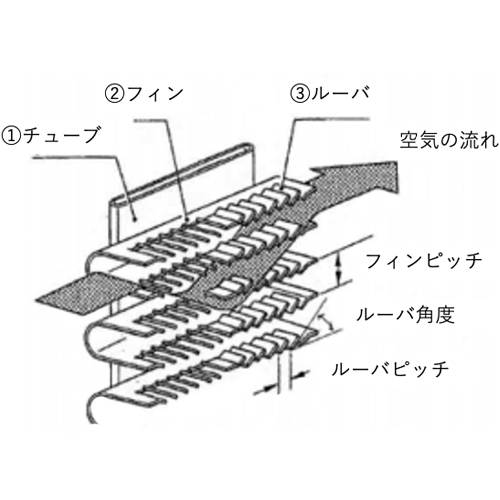

図1は自動車用熱交換器として一般的に使われている、空気と温水または冷媒を用いる熱交換器の詳細図です。

図1-①チューブは偏平管とも言われ、偏平流路に温水や冷媒(フロンなど)が流れます。

目次

温水を使用

- ラジエータ(エンジンの冷却水を冷やす)

- ヒーターコア(カーエアコンの温風を作る)

冷媒を使用

- 蒸発器(カーエアコンの冷風を作る)

- 凝縮器(コンプレッサで圧縮された高温、高圧のガスを冷やして液化する)

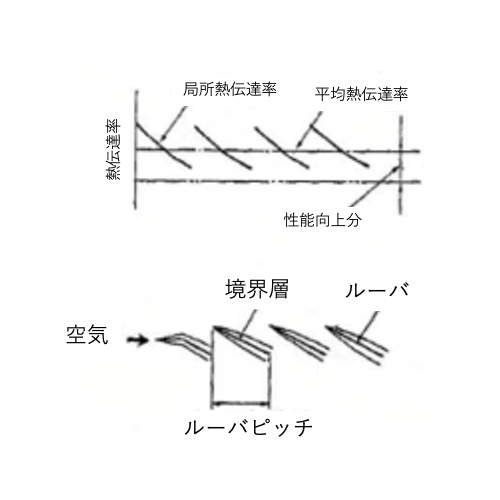

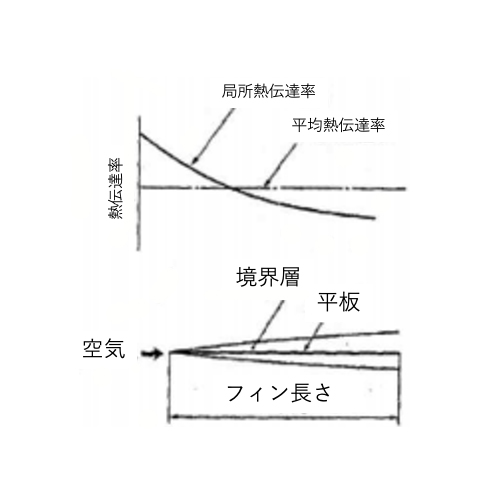

図1-②フィン部分には空気を流します。フィンにはルーバと呼ばれる細かい切込みが無数に形成されており、ルーバフィンとも呼ばれます。ルーバの目的を図2ルーバフィン、図3平板フィンで説明します。

平板フィンに空気が流れた場合、平板に沿って空気の流れる方向に境界層が成長していきます。そのため、先端部で最も高い熱伝達が行われ、境界層が成長するにつれ、平板フィンの熱伝達のやり取りを阻害します。

一方、ルーバフィンはルーバピッチで境界層の成長が終わり、先端部の高い熱伝達部分が繰り返されるため、全体に高い熱伝達率が得られます。

熱交換器の高性能、小型/軽量化手法の要点は以下の通りになります。

- フィンのルーバ長さをいかに短くできるか

- フィンピッチをどこまで狭小できるか

- フィンの巾をどこまで小さくできるか

- チューブ内の流路をいかに狭くするか

ただ、全ての要素でより集積度を上げた結果、「重量が増す」、「通る空気の抵抗が上がる」などの課題も多く表れました。その課題を解決したのが「チューブ、フィンの薄肉化」でした。

30年で「チューブ板厚は0.6mmから0.2mm」、「フィン板厚は0.1mmから0.04mm」まで進化いたしました。同時にルーバ切り込み加工技術も「ルーバ長さが1.0mmあったものが0.4mm」までこの30年で進化し、結果、現在の熱交換器に至っております。

次回は「ルーバフィンの微細化」の観点で高性能、小型/軽量化についてお話させていただきます。